金属的塑性变形

设备通过气缸在焊接物料堆叠处(例如,高压线端子焊接应用种,上物件线缆,下物件端子)施加下压力,焊点堆叠处受到侧向剪切力,在该种条件下,接触物件发生金属的塑性变形;

其核心参数1,剪切力(受下压力、接触面粗糙度等条件影响);核心参数2,温度(理想塑性变形温度条件为材料熔点的40-55%);

在物料接触面,例,线缆与端子,在压力作用下,线缆与端子在滑动摩擦力作用下做相对运动;摩擦使得线缆与端子升温;过程中,材料在温度升高的情况下软化;

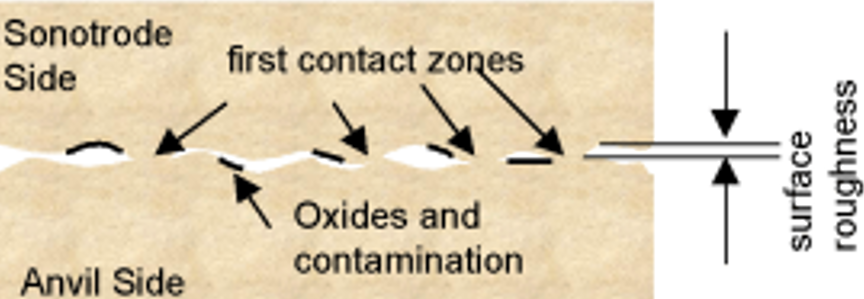

微观上看,往复的高频摩擦(20kHz简谐振动)使得最先接触的表面“尖峰”被“磨平”,从而越来越多的“尖峰”处开始接触,既而越来越多的“尖峰”被“磨平”。

这是超声焊接触电阻低的主要原因,此过程同时去除了材料接触面的灰尘和部分氧化物。

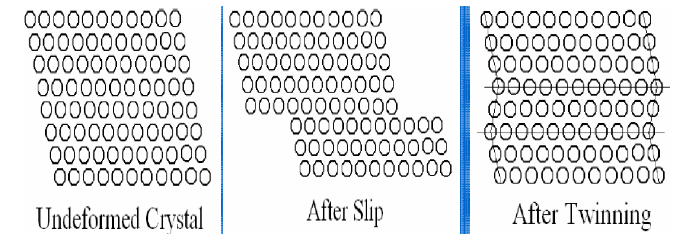

塑性变形主要为晶格结构的形变,一致性结晶结构经过滑移等过程最后形成孪晶等结构。(如下图)

在实际应用中,塑性变形过程对焊后结果的影响大致如下:

焊接高度:若焊后高度较高,则可能原因为下压力较小,致使对应剪切力较小,塑性变形不充分,反之亦然;

结合一致性:若晶格材料含有异种原子(晶格结构),则该异种原子(晶格结构)更容易成为晶界滑移及孪生的支点/界面;

然而最终对塑性变形强度的影响需要分析该异种原子的晶格结构及尺寸与原材料原子及晶格的差异;还要考虑该异种原子在原料金属中占有的成分比例。

基于上述原因,鉴于材料成分的复杂性,在实际焊接结果分析中不能提供定量分析。

塑性变形过程会带来加工硬化,是故焊点硬度较原料本身硬度大,柔韧性降低等